近些年,经过涂装工艺的研发及应用,集团在涂装工艺方面已经具备了独立自主开发涂装生产线、建立涂装工艺和装备标准化的能力,并在涂装工艺、涂料、装备自动化应用方面不断突破,涂装能力已明显提升。

01

高品质涂装,不一样的“颜色”

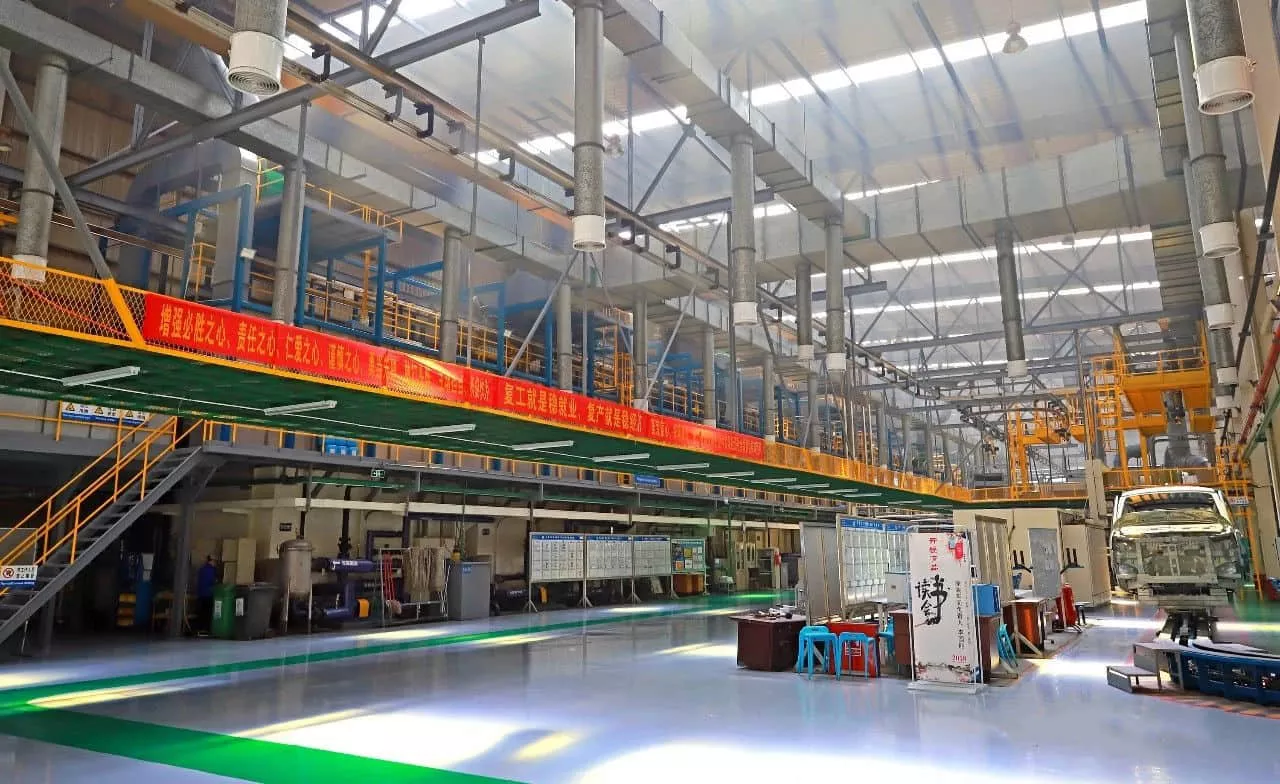

集团在柳州基地、桂林基地、青岛基地、重庆基地分别建设零部件电泳线、外饰涂装生产线和整车涂装线。

柳州专用车涂装线采用先进工艺和装备技术,包含前处理、电泳、后处理,涂密封胶、PVC喷涂&烘干、喷面漆&清漆和烘干等主要工艺,产品可满足5米以下商用车或乘用车质量品质要求。

桂林基地结合成熟客车工艺和现代先进整车装备技术,32道流水线工序处理,可满足8米以下客车通过性,形成Q系列和S系列平台30多款车型,优良品质得到顾客认可。

自建的底盘零部件电泳生产线,产品覆盖前/后副车架、扭梁、后桥总成、前轴焊合件、半轴套管等汽车零部件电泳产品,同时承接汽车售后市场车身钣金件以及外部专用器具电泳,产品质量可满足耐盐雾试验500小时以上。

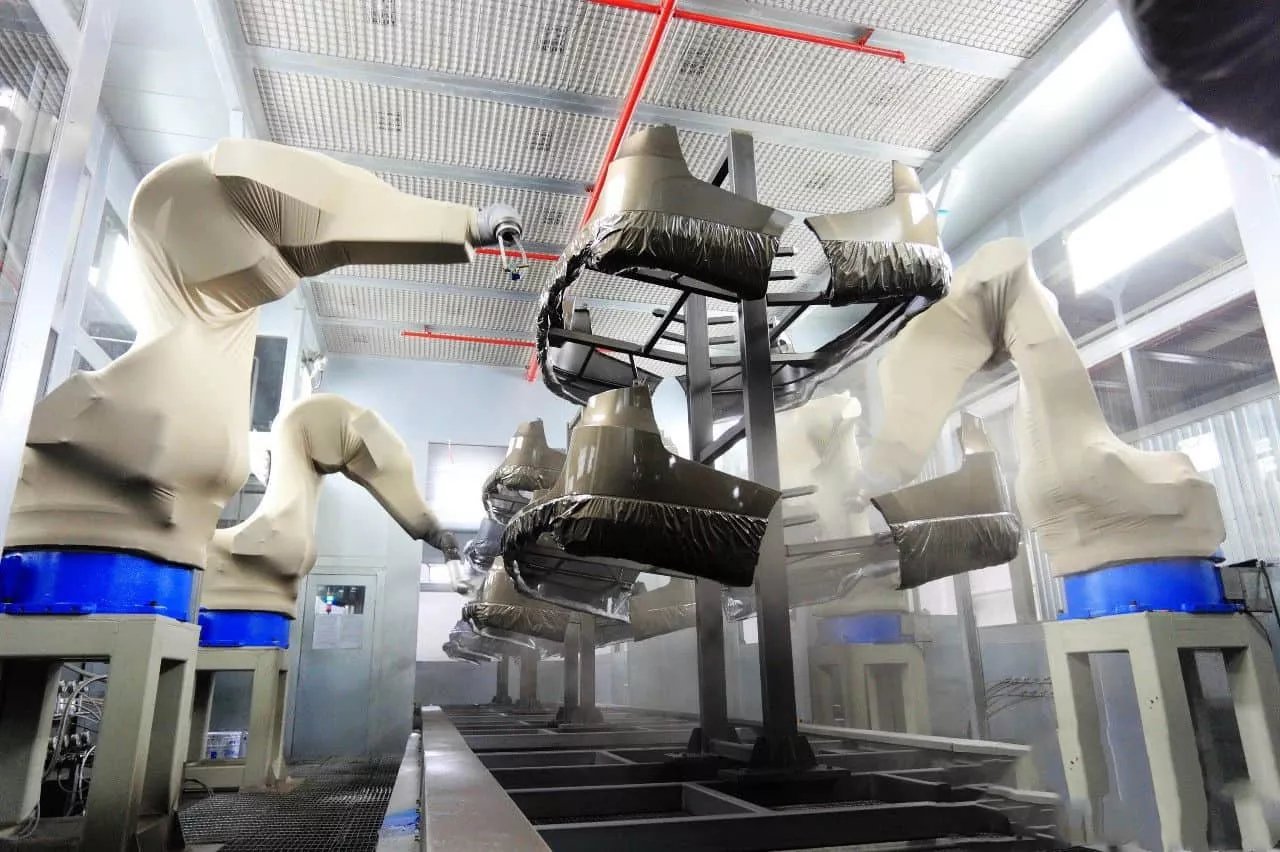

外饰塑料涂装线18道标准工序,有效确保产品质量,产品一次下线合格93%以上,同时生产线装备采用先进自动喷涂机器人,可同时满足20种以上各种颜色油漆产品功能。

02

新工艺 新材料 新技术

近些年,集团在涂装新工艺、新材料和新技术应用上也在不断拓展。采用硅烷转化膜处理工艺,节能环保,每年每条产线运行成本和污水处理带来40万元以上收益;传统3C2B涂装工艺改进,在确保产品油漆性能不减条件,改为3C1B和2C1B,降低涂料消耗和天然气能耗,每年每条产线运行成本收益300万以上。采用高泳透力电泳水性漆,有效确保工件内外膜厚和均匀性,同时降低能耗10%以上,电泳油漆材料耗材减低5%以上。

采用先进自动化喷涂机器人,替代人工喷涂,产品一次性合格率提升8%以上,油漆成本节约10%以上,相比人工喷涂,每年人工成本节约60万以上。通过喷涂仿真分析和离线编程,优化产品结构和喷涂姿态,提升产品可喷涂性,喷涂仿行调试由10天缩短为2天;喷漆室采用恒温恒湿空调循环风,湿/干式文丘里处理,节能降耗环保。

对于输送系统,可采用多种积放链、摆杆链、滑撬、AGV等输送系统结合,以特别优方案组合实现产品制造。一车一码,采用载码体RFID(Radio Frequency Identification射频识别技术)技术,实现产品跟踪和生产状态监控,生产自动切换控制。

此外,采用涂装生产线信息化集成系统,实现生产计划、排产、关键生产线工艺参数、质量数据采集和设备运行在线监控。

此外,采用涂装生产线信息化集成系统,实现生产计划、排产、关键生产线工艺参数、质量数据采集和设备运行在线监控。

本文出自浙江专特车辆科技有限公司https://www.wuling50.com/daqing-news-169.html,转载请注明出处。

2025-06-13大庆景区游客打卡量暴涨40%!这辆景区电动观光车竟然能够成为流量密码?

2025-06-11大庆专菱旅游景区观光车,景区和园区的理想交通伙伴

2025-06-05大庆螳螂生、梅子黄的芒种物语,被一辆观光车玩出了新花样?速看!

2025-05-28大庆专菱景区电动观光车,六一亲子游的最佳搭档

2025-05-21大庆小满佳时,专菱钣金电动旅游观光车引领行业风尚

2025-04-28大庆黑科技登场,终结观光车维修烦恼

2025-04-11大庆别再盲目选景区旅游观光车!这些细节决定运营成败[五菱]

2024-11-07大庆天气转冷,电动观光车该如何保养「五菱」

2024-10-31大庆观光车装上雨帘,很有必要「五菱」

2024-10-30大庆开放式与封闭式观光车:如何根据自身情况做出正确选择「五菱」